Santa Cruz: Las verdaderas razones por las cuales está fuera de servicio la Usina de 240 Mw “14 Mineros” en Río Turbio

Región Patagonia08/05/2023 La Política Ambiental

La Política Ambiental

La Usina de 240 Mw “14 Mineros” de Río Turbio, no funciona. Su salida de servicio ocurrió en una de las últimas grandes desconexiones del Interconectado, hace alrededor de 2 meses atrás, cuando la usina estaba generando 60 Mw al sistema y debido al problema en la red principal (interconectado), la usina “14 Mineros” recibió “toda la carga de la Patagonia“, tal como le refirió un ingeniero de YCRT a OPI Santa Cruz, para clarificar un tema que nunca fue informado fehacientemente y en detalle, ni por la Intervención ni por el gobierno nacional o provincial.

Cuando ocurrió el incidente en el interconectado, esa energía “que volvió”, produjo una sobrecarga lo cual hizo saltar las protecciones. Cuando ello se ocurre, al actuar el interruptor del generador, también actúa el disparo de máquina, lo cual hace que se frene bruscamente la velocidad del vapor de admisión de la turbina y esto trajo aparejado la actuación de la válvula de sobrepresión que posee la caldera, la cual produce un venteo de varios kilos a la atmósfera, generando un ruido tan fuerte que puede oírse a mucha distancia del complejo.

En ese momento, entró en emergencia toda la Central de 240 Mw. De acuerdo al protocolo, ante esta emergencia y a fin de establecer rápidamente el consumo propio de la planta, la Usina cuenta con una central diesel, con cinco equipos cuming que es necesario poner rápidamente en funcionamiento para mandar agua de emergencia a la caldera y enfriar el sistema.

¿No hubo sincronismo en la emergencia?

En esta oportunidad, los operarios no pudieron alistar rápidamente a la planta generadora diesel (no es de acople automático) y en todo ese tiempo la caldera siguió venteando vapor a una temperatura próxima a los 500 grados.

A pesar del esfuerzo, no lograban que cierre la válvula de sobrepresión para lograr la “presión de trabajo” y evitar que desde ese escape de la válvula de seguridad siguiera tirando agua a la atmósfera, desconociendo la fuente, si actualmente se está utilizando una válvula con cierre eléctrico (electroválvula) o con cierre mecánico.

Los tiros, son los Ventiladores. El ventilador primario aporta el caudal de aire para la combustión; el ventilador secundario, dedicado a mantener la bola de fuego centrada en el hogar de la caldera y el Ventilador inducido, ubicado en base de la chimenea, es para extraer los gases de la combustión y expulsarlos a la atmósfera

Lo que nadie ha explicado y resulta inentendible es que esos equipos no hayan ingresado en tiempo y forma ante la emergencia, lo cual podría explicarse por inexperiencia del personal, situación que podría haber jugado un papel determinante en los tiempos de reacción y los daños que se ocasionaron, pues se debe tener en cuenta que todo el sistema quedó fuera de servicio y dejó sin energía a toda al usina.

¿La solución fue el problema?

Cuando los operarios lograron poner la generadora diesel en funcionamiento, enviaron agua pero en la zona superior de la caldera donde está el haz de convección, los sobrecalentadores, el domo, etc, es decir, la sección de mayor temperatura, allí donde se generan los gases de combustión (de aprox entre 350 y 500 grados) el agua produjo una reacción tan violenta que reventó los caños por la excesiva temperatura que tenía el material en esa zona.

Sin energía auxiliar, los operadores no pueden poner “los tiros, primarios y secundarios, al aire”, es decir, los ventiladores que explicamos más arriba, como tampoco el “tiro inducido”, todos estos mecanismos necesarios para bajar la temperatura del hogar, lugar donde se produce la combustión (carbón o gas) lo cual constituye una gran fuente de calor donde se genera el vapor que hace girar la turbina y allí se aloja toda la zona de gases, lo cual centraría el problema en el tiempo que le demandó a los operadores poner en servicio los generadores diesel, que les permitió activar la energía, pero cuando todo el sistema ya estaba recalentado.

En opinión de las fuentes técnicas consultadas en la Usina de 240 de YCRT, es que con la energía auxiliar a pleno (motores diesel) al mandar el agua a la caldera, se produjo una reacción natural, denominada choque térmico o colapso térmico, definido en la física como un estado de tensión interna en un material provocado por cambios térmicos bruscos que pueden causar daños o incluso roturas del propio material.

El contacto del agua, en pleno calentamiento del material, reventó los caños o la soldadura de los conductos y de acuerdo a testigos del incidente, se inundaron las calderas, indicando que salía agua en grandes cantidades por la base del “hogar”, arrastrando a su paso gran cantidad de mampostería, razón por lo cual y debido a los destrozos ocasionados, la reparación de todo el sistema es complejo, costoso y llevará mucho tiempo.

No se sabe cuánto, cuándo, cómo ni por qué

Debido a este grave incidente, el último ocurrido en la central de 240 Mw, aún no se encuentra cuantificado el daño y desde la Intervención impera un secretismo total, sobre costo, tiempo y daños. Lo que si aseguran las fuentes: los costos de estas reparaciones serán cuantiosas en dólares.

Extrañamente y de acuerdo a las apreciaciones iniciales, estos equipos que conforman la Usina de 240 Mw, están diseñados para tomar y desprender grandes cargas en forma abrupta, por lo tanto, hay duda sobre lo que verdaderamente falló, tal como se expuso más arriba de este informe.

¿Hubo falla técnica, falla humana, falta de control operativo o falta de experiencia en el personal de Operaciones de la Usina 240 Mw?.

Desde YCRT, el Coordinador General Eduardo Vilches, soslayó la gravedad del problema y solo refirió a “algunas soldaduras que no aguantaron”, pero lo que no dijo el ingeniero, es la complejidad del trabajo de soldadura y reparación del sistema a costo millonario, trabajos que requiere de especialistas y equipos de empresas dedicadas, muy escasas en el país y puntualmente habilitadas para el análisis y ejecución de la reparación de esos materiales o el cambio de tuberías con equipos de rayos X, necesarios para radiografiar las soldaduras a fin de evitar fisuras y/o defectos, como se hizo en el año 2015, cuando, llevando a cabo estos trabajos, dos operarios fueron irradiados por material radioactivo, cobertura informativa que cubrió en exclusiva OPI Santa Cruz en aquel momento.

Fuente: Agencia OPI Santa Cruz

Trelew, la primera "Ciudad de Humedal" de Argentina: Un paso hacia la conservación y el turismo sostenible

Santa Cruz: Denuncian el regalo de tierras en Punta Loyola

Tierra del Fuego: Juzgado de Tolhuin sobreseyó a imputados por el incendio forestal ocurrido en 2022

El fiscal Juan Garra, indicó que el siniestro había iniciado afuera del predio de la Estancia Carmen, que estaba a cargo de quienes fueron imputados y ahora sobreseídos, José Armando Ruiz y Duvalier Concha García. La investigación continúa sobre si en el siniestro hubo intencionalidad

Chubut: Impulsan proyecto de planta desalinizadora en Comodoro Rivadavia

El concejal Ezequiel Cufré impulsa una iniciativa para iniciar un estudio de factibilidad para la instalación de planta desalinizadora de agua de mar en Comodoro Rivadavia. El edil puso como ejemplo a las ciudades de Santa Cruz que ya han desarrollado proyectos similares.

El norte argentino bajo tormenta: lluvias extremas, granizo y un clima cada vez más impredecible

Murió Kshamenk, la orca de Mundo Marino: el final de una vida en cautiverio

Chile gira a la derecha, el Ambiente en Peligro: José Antonio Kast será el nuevo presidente Chileno, es el espejo de Milei

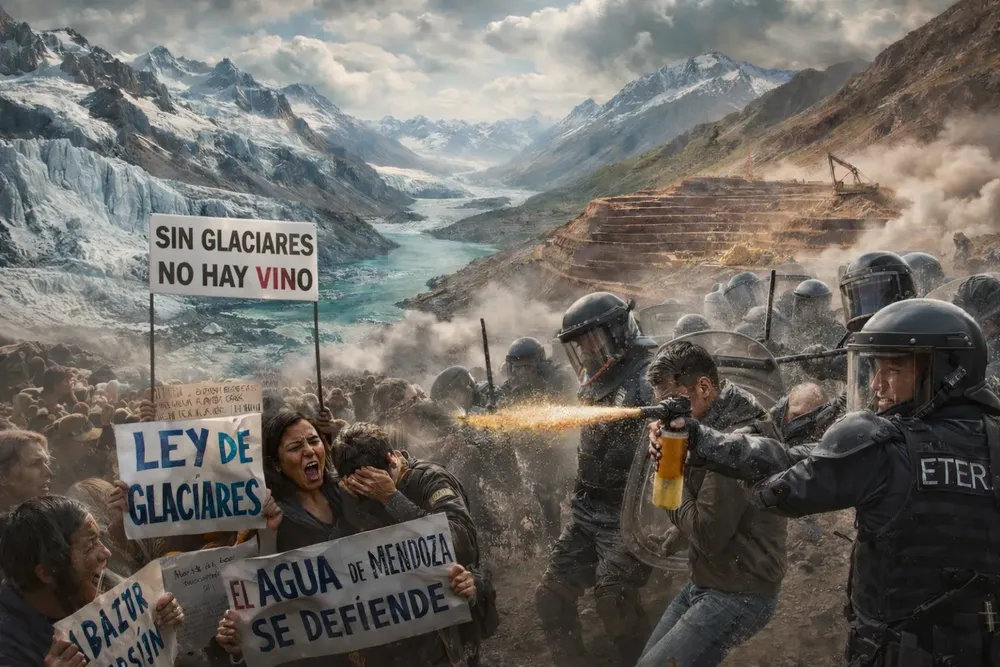

La Ley de Glaciares en peligro: la reforma que pone en riesgo el agua, el vino y la democracia ambiental

Chile: Primeras definiciones ambientales del nuevo presidente electo José Antonio Kast